Pruebas combinadas de grietas y quemaduras por rectificado con sensor único y sensor de matriz en anillos de rodamientos y elementos rodantes

Sin contacto, rápido, de alta resolución y eficaz

Además de una amplia variedad de tareas industriales, un tema de actualidad es la comprobación de grietas y quemaduras por rectificado en anillos de rodamientos y elementos rodantes. Este requisito del cliente puede satisfacerse de forma semiautomática o totalmente automática. En función de la tarea de inspección, pueden utilizarse sondas individuales o en batería.

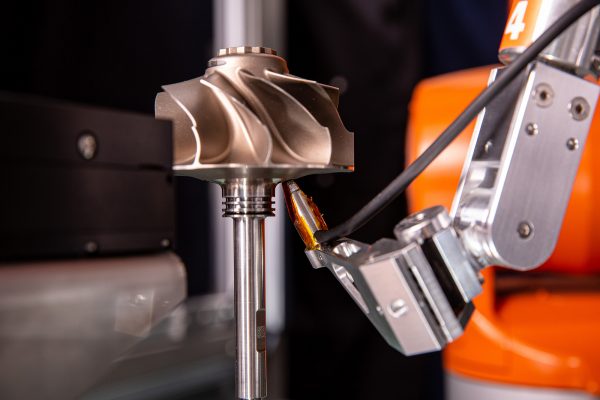

En el ejemplo mostrado, se requiere la detección de las grietas y quemaduras por rectificado más pequeñas cuando se prueban componentes de elementos rodantes. La tecnología de sensores en array se utiliza cada vez más en estas aplicaciones para cumplir el tiempo de ciclo requerido en los sistemas de ensayo automatizados.

En este caso, se utiliza un conjunto de 8 sensores para probar el anillo interior y exterior. Para probar la superficie de rodadura se disponen seis sensores en dos filas escalonadas. Para probar las caras laterales (costillas), se dispone un sensor en un ángulo de 90°. El conjunto de sensores se controla en consecuencia mediante el ELOTEST PL650 y se seleccionan los elementos sensores necesarios para la prueba correspondiente.

Conjunto de 8 sensores KDA-129 con seis elementos sensores dispuestos en dos filas para comprobar las superficies de rodadura de los anillos de los rodamientos y dos elementos sensores dispuestos a 90° entre sí para comprobar las costillas de empuje.

Cada sensor es un sensor diferencial / absoluto combinado. El bobinado absoluto puede utilizarse tanto para el despegue electrónico / compensación de distancia como (simultáneamente) para pruebas adicionales de quemado de rectificado superficial.

El conjunto de sensores está conectado a un canal de prueba del ELOTEST PL650 a través de un multiplexor rápido 8x.

El ELOTEST PL650 es un medidor digital de corrientes de Foucault y es ideal para todo tipo de pruebas con corrientes de Foucault, como pruebas de grietas, tratamiento térmico, (se abre en una nueva pestaña)mezcla de materiales y quemado por esmerilado.

Dispone de una conexión para matrices de sensores activos con hasta 64 sensores por canal. La elevada tasa de multiplexación permite velocidades de prueba muy altas y, por lo tanto, reduce significativamente el tiempo de ciclo de la prueba y aumenta el rendimiento del sistema de prueba.

Por ello, el ELOTEST PL650, con su tecnología de sensores de matriz, es idóneo para realizar pruebas rápidas y eficaces de grietas y quemaduras por esmerilado en sistemas automatizados.

Fuente: Rohmann GmbH, informe de aplicación interna.

8-fach Sensorarray KDA-129 mit sechs in zwei Reihen angeordneten Sensorelementen zur Laufflächenprüfung an Wälzlagerringen und je zwei 90° hierzu angeordneten Sensorelementen zur Prüfung der Anlaufborde.

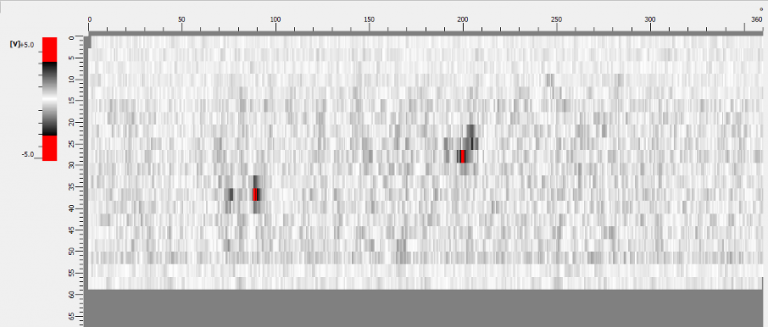

C-Scan-Darstellung einer Lauffläche mit zwei 1 mm Laserpunkten zur Simulation von Schleifbrand, gescannt mit den stirnseitigen Sensoren des Arrays. Darstellung und Verarbeitung im ScanAlyzer.