Inspection combinée des fissures et des brûlures de rectification avec un capteur unique et un capteur en réseau sur les bagues de roulement et les éléments roulants

Sans contact, rapide, haute résolution et efficace

Outre les tâches les plus diverses de l’industrie, un thème actuel est le contrôle des fissures et des brûlures de rectification sur les bagues de roulement et les éléments roulants. Cette exigence du client peut être résolue de manière semi-automatisée ou entièrement automatisée. En fonction de la tâche de contrôle, il est possible d’utiliser des sondes individuelles ou des sondes en réseau.

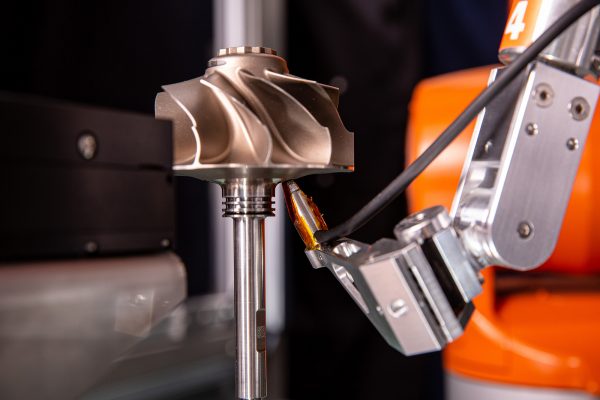

Dans l’exemple illustré, le contrôle de composants d’éléments roulants nécessite la détection de fissures infimes et de brûlures de meulage. Pour respecter le temps de cycle requis dans les installations de contrôle automatisées, la technologie des capteurs en réseau est de plus en plus utilisée dans ces applications.

Dans le cas présent, un réseau de 8 capteurs est utilisé pour le contrôle sur les bagues intérieure et extérieure. Pour l’inspection de la surface de roulement, six capteurs sont disposés en deux rangées décalées. Pour le contrôle des surfaces latérales (bords), un capteur est placé à 90°. Le réseau de capteurs est contrôlé par l’ELOTEST PL650 qui sélectionne les éléments de capteur nécessaires pour chaque test.

Réseau de 8 capteurs KDA-129 avec six éléments de capteur disposés en deux rangées pour le contrôle de la surface de roulement des bagues de roulements et deux éléments de capteur disposés à 90° pour le contrôle des bords de démarrage.

Chaque capteur est un capteur combiné différentiel / absolu. L’enroulement absolu peut être utilisé à la fois pour la compensation électronique du lift-off / de la distance et (simultanément) pour le contrôle supplémentaire de la brûlure de rectification surfacique.

Le réseau de capteurs est connecté à un canal de test de l’ELOTEST PL650 via un multiplexeur rapide à 8 voies.

L’ELOTEST PL650 est un appareil de contrôle numérique par courants de Foucault, parfaitement adapté à tous les types de contrôle par courants de Foucault tels que le contrôle de fissures, le contrôle de traitement thermique, (ouvre dans un nouvel onglet)le contrôle de confusion de matériaux et le contrôle de cuisson de rectification.

Il dispose d’une connexion pour des réseaux de capteurs actifs avec jusqu’à 64 capteurs par canal. Le taux de multiplexage élevé permet des vitesses de test très élevées, ce qui réduit considérablement le temps de cycle du test et augmente le débit de l’installation de test.

L’ELOTEST PL650, avec sa technologie de capteurs en réseau, est donc parfaitement adapté à la mise en œuvre d’un contrôle rapide et efficace des fissures et des brûlures de rectification dans les installations automatisées.

Source : Rohmann GmbH, rapport d’application interne.

8-fach Sensorarray KDA-129 mit sechs in zwei Reihen angeordneten Sensorelementen zur Laufflächenprüfung an Wälzlagerringen und je zwei 90° hierzu angeordneten Sensorelementen zur Prüfung der Anlaufborde.

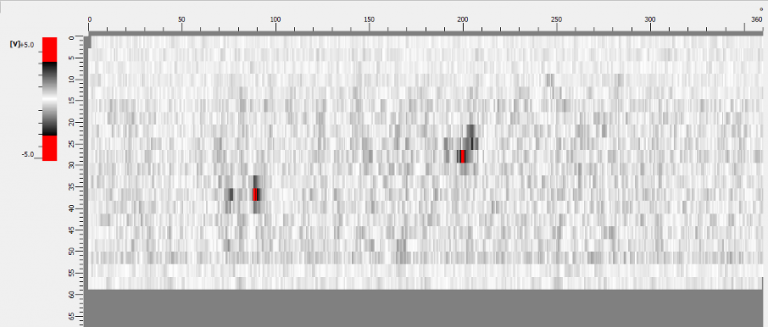

C-Scan-Darstellung einer Lauffläche mit zwei 1 mm Laserpunkten zur Simulation von Schleifbrand, gescannt mit den stirnseitigen Sensoren des Arrays. Darstellung und Verarbeitung im ScanAlyzer.