Test combinati di cricca e bruciatura da rettifica con sensore singolo e sensore array su anelli di cuscinetti ed elementi volventi

Senza contatto, veloce, ad alta risoluzione ed efficiente

Oltre a un’ampia varietà di compiti industriali, un tema attuale è la verifica delle cricche e delle bruciature da rettifica sugli anelli dei cuscinetti e sugli elementi volventi. Questa esigenza del cliente può essere soddisfatta in modo semi-automatico o completamente automatico. A seconda del compito di ispezione, si possono utilizzare sonde singole o array di sonde.

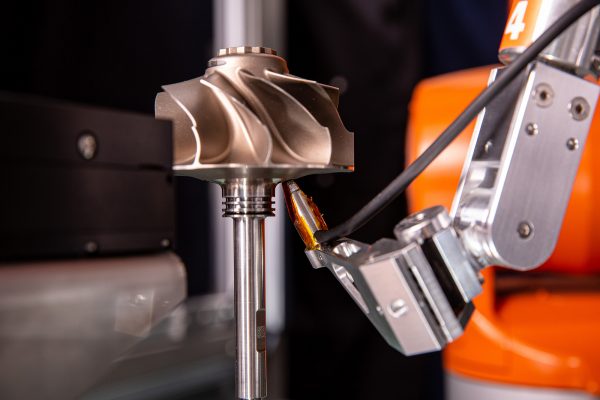

Nell’esempio illustrato, il rilevamento delle cricche più piccole e delle bruciature da rettifica è richiesto quando si testano i componenti degli elementi volventi. La tecnologia dei sensori ad array è sempre più utilizzata in queste applicazioni, per soddisfare il tempo di ciclo richiesto nei sistemi di test automatizzati.

In questo caso, viene utilizzato un array di 8 sensori per testare l’anello interno ed esterno. Sei sensori sono disposti in due file sfalsate per testare la superficie di scorrimento. Per testare le facce laterali (nervature), un sensore è disposto con un angolo di 90°. L’array di sensori viene controllato di conseguenza da ELOTEST PL650 e vengono selezionati gli elementi del sensore necessari per il rispettivo test.

Array di sensori KDA-129 a 8 posizioni con sei elementi di sensore disposti su due file per testare le superfici di scorrimento degli anelli dei cuscinetti volventi e due elementi di sensore disposti a 90° l’uno rispetto all’altro per testare le nervature di spinta.

Ogni sensore è un sensore combinato differenziale/assoluto. L’avvolgimento assoluto può essere utilizzato sia per la compensazione elettronica del sollevamento/della distanza, sia (contemporaneamente) per un test aggiuntivo per la bruciatura della rettifica superficiale.

L’array di sensori è collegato a un canale di test dell’ELOTEST PL650 tramite un multiplexer 8x veloce.

ELOTEST PL650 è un tester digitale a correnti parassite ed è ideale per tutti i tipi di test a correnti parassite, come i test di cricca, di trattamento termico, di (si apre in una nuova scheda) mescolamento dei materiali e di bruciatura da molatura.

Dispone di una connessione per array di sensori attivi con un massimo di 64 sensori per canale. L’elevata velocità di multiplazione consente velocità di test molto elevate e quindi riduce significativamente il tempo di ciclo del test e aumenta la produttività del sistema di test.

L’ELOTEST PL650, con la sua tecnologia di sensori ad array, è quindi ideale per testare in modo rapido ed efficiente le cricche e le bruciature da rettifica nei sistemi automatizzati.

Fonte: Rohmann GmbH, rapporto applicativo interno.

8-fach Sensorarray KDA-129 mit sechs in zwei Reihen angeordneten Sensorelementen zur Laufflächenprüfung an Wälzlagerringen und je zwei 90° hierzu angeordneten Sensorelementen zur Prüfung der Anlaufborde.

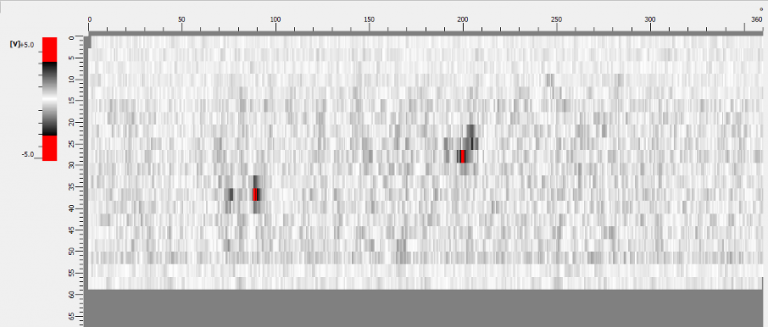

C-Scan-Darstellung einer Lauffläche mit zwei 1 mm Laserpunkten zur Simulation von Schleifbrand, gescannt mit den stirnseitigen Sensoren des Arrays. Darstellung und Verarbeitung im ScanAlyzer.