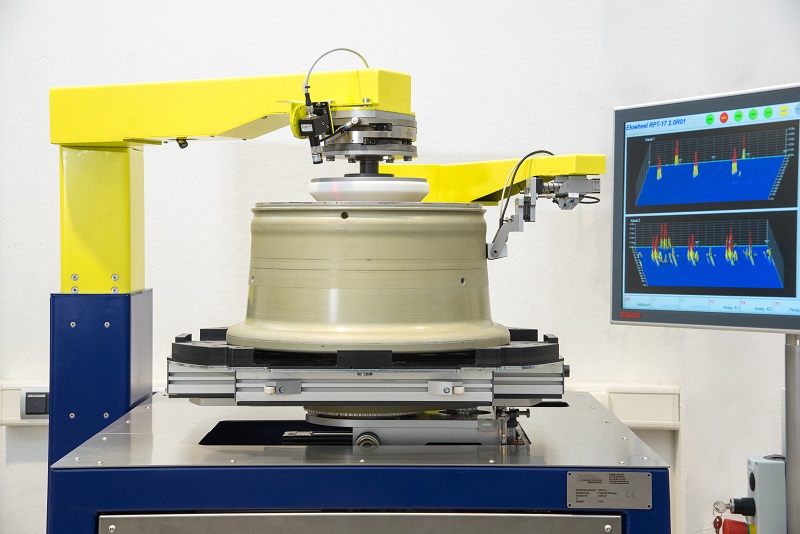

ROHMANN Wirbelstrom-Prüfgeräte und -Systeme

Seit 1977 entwickeln, produzieren und vertreiben wir Wirbelstrom-Prüfgeräte und -Systeme, die heute weltweit in der Riss-, Wärmebehandlungs-, Materialverwechslungs- und Schleifbrand-Prüfung zum Einsatz kommen. Prüflösungen für jede Anforderung und jeden Anspruch. Made in Germany.